Dispositif de test d'adhérence des pré-imprégnés (ASTM D8336)

Modèle n° WTF-PR (acier inoxydable)

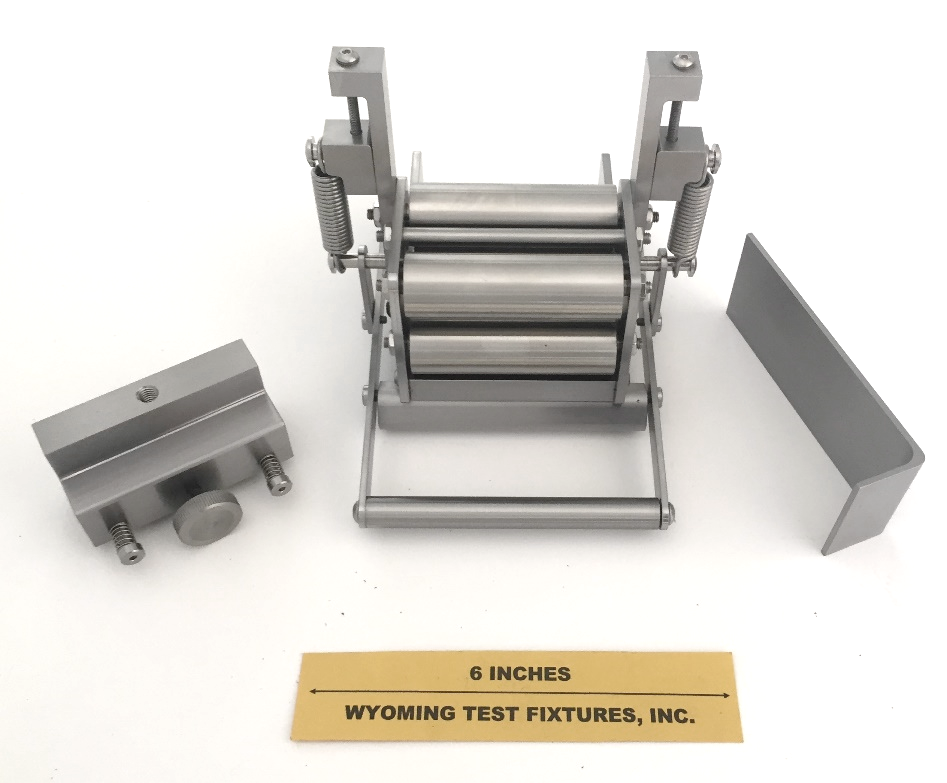

Fig. 1 : Dispositif de test d'adhérence des pré-imprégnés ASTM D8336

Cette méthode d'essai récemment normalisée (2021) se concentre sur la mesure de l'adhérence de surface, ou "tack", des composites préimprégnés thermodurcis partiellement durcis (stade B). Le montage d'essai ASTM D8336 (Fig. 1) comprend deux paires de rouleaux opposés de 25 mm de diamètre fixés au corps du montage par des roulements à faible frottement. La paire de rouleaux avant aligne et soutient l'échantillon de pré-imprégné, tandis que la paire de rouleaux arrière compacte l'échantillon de pré-imprégné, simulant ainsi le processus de stratification. La force de compactage est appliquée par deux ressorts montés aux extrémités du rouleau de compactage arrière inférieur. L'ampleur de la force de compactage peut être ajustée en faisant tourner les deux vis de levage qui relient les sommets des ressorts de compactage au corps de l'appareil. Le montage d'essai est fixé à la base d'une machine d'essai universelle. L'extrémité supérieure de l'éprouvette est insérée dans un étau mécanique fixé à la cellule de charge au-dessus du montage.

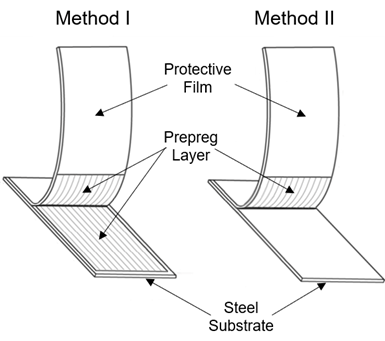

Deux types d'éprouvettes préimprégnées peuvent être testées (Fig. 2), selon que la mesure du tack doit être effectuée entre deux couches de préimprégné (Méthode I) ou entre une couche de préimprégné et un substrat métallique rigide (Méthode II). Dans les deux cas, la bande de préimprégné a une largeur de 75 mm (3 in.) et une longueur d'au moins 215 mm (8,5 in.). Le substrat rigide, généralement une plaque d'acier inoxydable, a une largeur de 80 mm (3,15 pouces) et une longueur d'au moins 140 mm (5,5 pouces).

Fig. 2 : Spécimens pré-imprégnés pour le test d'adhérence du pré-imprégné.

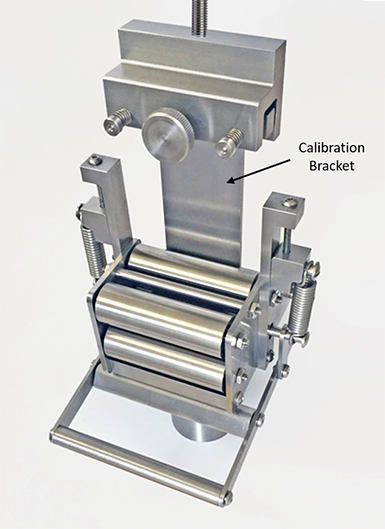

Avant le test, une procédure d'étalonnage est nécessaire pour relier le nombre de révolutions des vis de levage à la force de compactage appliquée. L'étalonnage est effectué en montant un support en acier en forme de L dans la poignée supérieure et en positionnant la bride courte du support directement sous le rouleau de compactage (Fig. 3). Les deux vis de vérin sont serrées par incréments du même nombre de tours et la force résultante est mesurée par la cellule de charge jusqu'à au moins 100 N (22,5 lb). Une courbe d'étalonnage est développée, reliant le nombre de révolutions des vis de vérin à la force de compactage résultante.

Fig. 3 : Dispositif de test de collage des pré-imprégnés avec le support de calibrage installé.

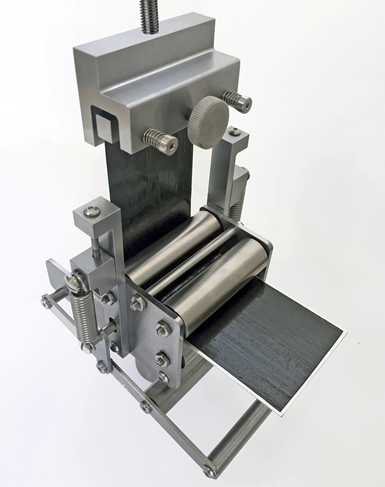

Pour effectuer l'essai d'adhérence du pré-imprégné, le spécimen pré-imprégné assemblé est inséré dans le montage d'essai entre les deux jeux de rouleaux opposés, avec la couche de pré-imprégné allongée sur le dessus. Cette couche de préimprégné est déformée vers le haut autour du rouleau de compactage à ressort et insérée dans la poignée supérieure (Fig. 4). Lorsque la traverse de la machine d'essai est soulevée, un processus continu d'application et de pelage se produit, le pré-imprégné étant pressé contre le substrat sous une force spécifique, puis pelé lorsque le substrat se déplace horizontalement. La force appliquée et le déplacement de la traverse sont mesurés par la machine d'essai au cours de deux phases de l'essai. Dans la première phase, le pré-imprégné est recouvert d'un film mince, ce qui produit une force réduite due uniquement à la friction et à la flexion du pré-imprégné. Le niveau de force plus élevé de la deuxième phase comprend également le décollement du préimprégné d'une deuxième couche de préimprégné ou du substrat métallique. La force de pelage par unité de largeur est obtenue en soustrayant la force moyenne de la seconde phase de la force moyenne de la première phase.

Fig. 4 : Dispositif d'essai d'adhérence des pré-imprégnés selon la norme ASTM D8336, représenté avec un échantillon de pré-imprégné.

Les résultats des essais sont utiles à plusieurs égards, notamment pour comparer quantitativement les matériaux préimprégnés candidats lors du processus de sélection des matériaux. De plus, l'adhérence des préimprégnés a tendance à diminuer avec le temps mais augmente avec des températures et des niveaux d'humidité plus élevés. Par conséquent, les résultats des tests peuvent être utilisés pour ajuster les paramètres du processus de cuisson en raison de quatre facteurs importants qui affectent la stratification : la pression, la température, l'humidité et le temps hors du congélateur.

Source d'information supplémentaire :

1) ASTM Standard D8336-21, "Standard Test Method for Characterizing Tack of Prepregs Using a Continuous Application-and-Peel Procedure", ASTM International, West Conshohocken, Pennsylvania (première publication en 2021).

2) Adams, D.O., "Composite Prepreg Tack Testing", CompositesWorld, vol. 8, n° 7, juillet 2022, pp. 6-7. Disponible en ligne à l'adresse https://www.compositesworld.com/articles/composite-prepreg-tack-testing.

3) Endruweit, A., Choong G. Y. H., Ghose, S., Johnson, B. A., Younkin, D. R., Warrior, N. A., et De Focatiis, D. S. A., "Characterisation of Tack for Uni-directional Prepreg Tape Employing a Continuous Application-and-peel Test Method," Composites Part A, Vol 114, 2018, pp. 295-306.

4) Crossley, R. J., Schubel, P. J., et Warrior, N. A., "The Experimental Determination of Prepreg Tack and Dynamic Stiffness," Composites Part A, Vol 43, 2012, pp. 423-434.