Dispositif de test de compression après impact Boeing (ASTM D7137)

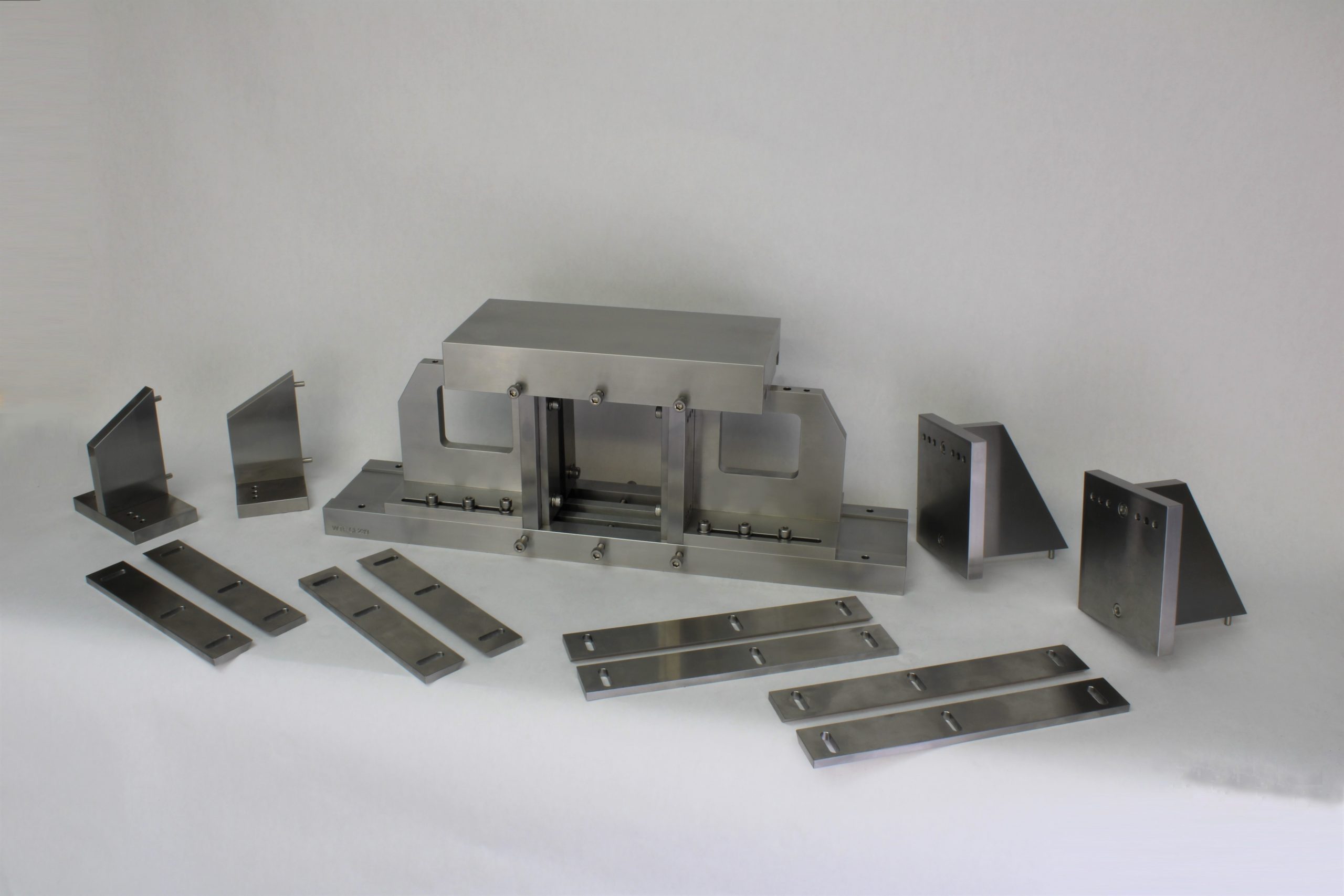

Modèle n° WTF-CI (acier inoxydable)

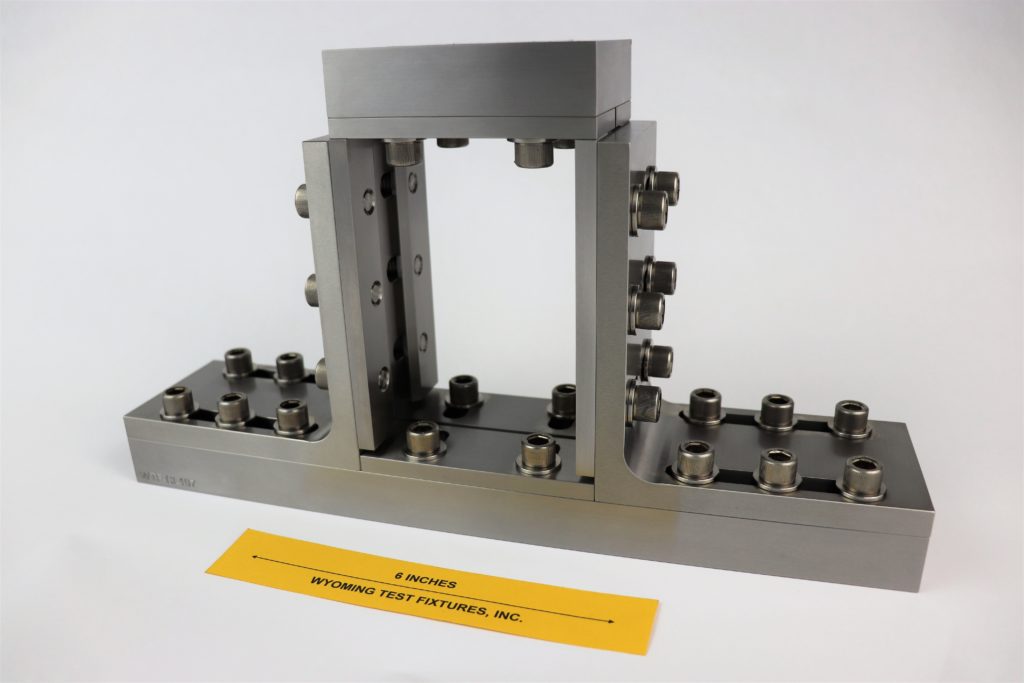

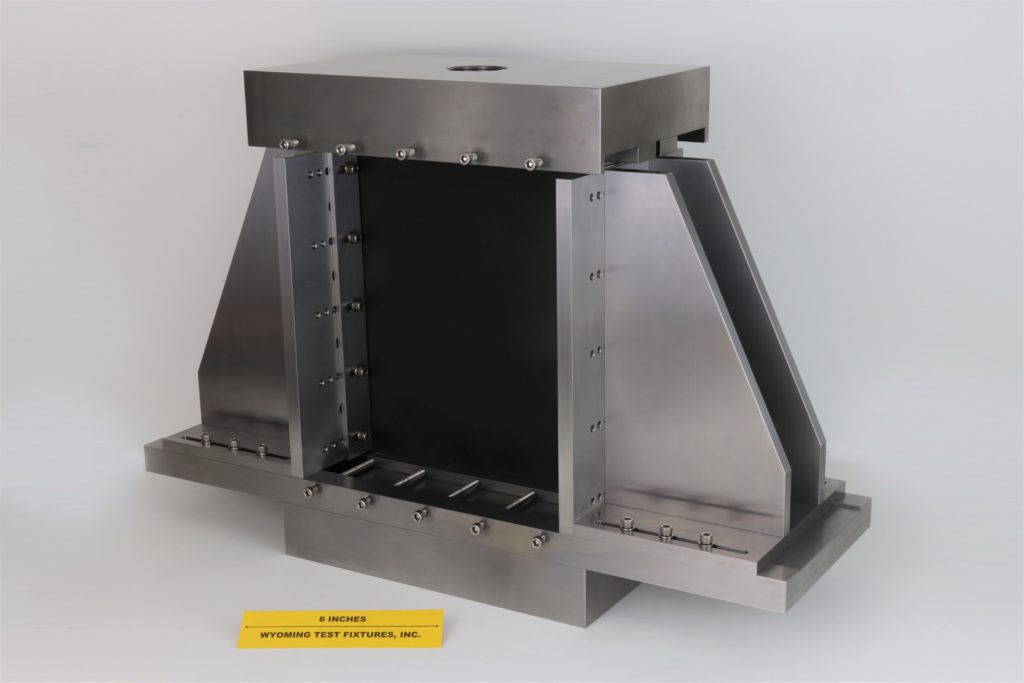

Fig. 1 : Montage assemblé sans échantillon installé.

Cette méthode d'essai a été adoptée par l'ASTM en tant que norme D7137 (référence 1) en mai 2005. Une norme complémentaire, ASTM D7136 (Référence 2), définit la méthode d'impact de l'éprouvette avant l'exécution de l'essai de compression.

Ce montage d'essai de compression après impact (CAI) a été développé par la société Boeing, comme décrit dans les références 3 et 4. Une légère modification du montage est décrite dans la méthode recommandée SACMA SRM 2R-94 (référence 5). L'échantillon, généralement, mais pas nécessairement, un stratifié quasi-isotrope, mesure 6 pouces de long, 4 pouces de large et environ 0,2 pouce d'épaisseur. Un montage standard de la NASA, décrit dans la référence 6, spécifie un spécimen plus grand et n'est donc pas aussi couramment utilisé que le montage standard de Boeing.

Fig. 2 : Stand d'impact tel que décrit dans la norme ASTM D7136.

L'éprouvette de Boeing subit d'abord un impact tel que défini dans la référence 2, généralement à l'aide d'un appareil d'essai d'impact à poids tombant, comme indiqué sur la figure 2. Le support d'impact peut être acheté sous le numéro de modèle WTF-IS.

L'éprouvette impactée est ensuite chargée en compression jusqu'à la rupture dans le dispositif de fixation illustré à la figure 1. L'éprouvette est simplement soutenue le long de ses quatre bords, le dispositif étant réglable, comme l'indique le grand nombre de vis à tête creuse, pour s'adapter aux petites variations de largeur et d'épaisseur de l'éprouvette. La plaque supérieure (de chargement), qui n'est pas directement fixée à la partie inférieure du dispositif, glisse sur le bord supérieur de l'éprouvette pour fournir un support simple pour ce quatrième bord. Les rails latéraux sont suffisamment courts pour garantir qu'un espace entre les rails latéraux et la plaque supérieure est maintenu pendant l'essai de compression. Le dispositif assemblé, avec une éprouvette installée, est positionné sans contrainte sur la base plate de la machine d'essai, la charge de compression étant appliquée directement sur la plaque supérieure par un plateau dans la traverse de la machine d'essai.

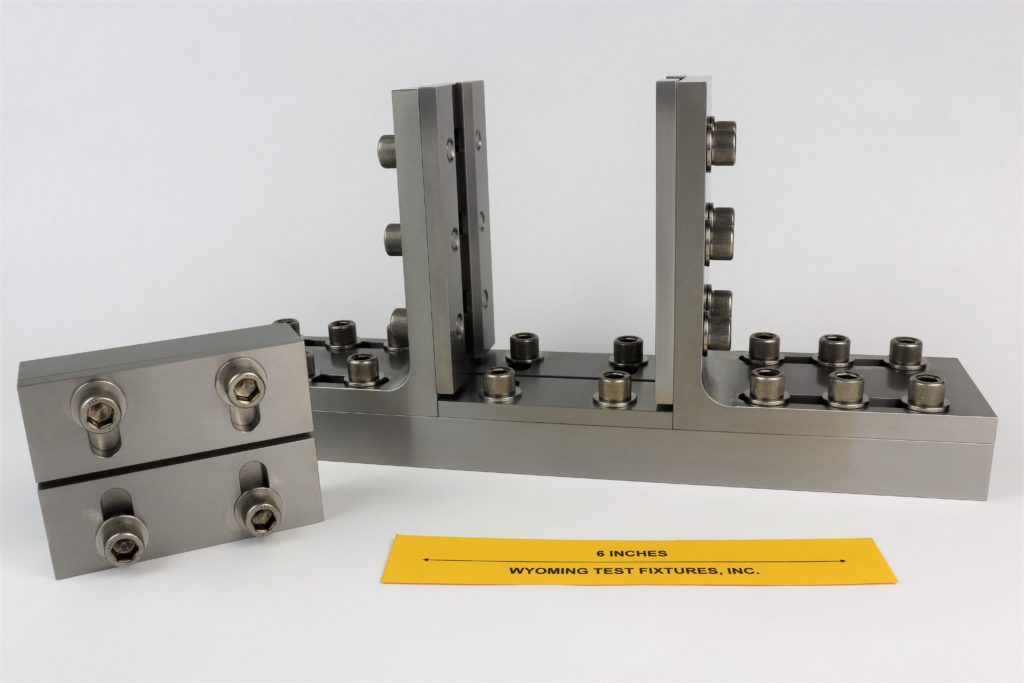

Fig 3 : Dispositif partiellement assemblé avec la plaque de chargement retirée.

Étant donné que le stratifié est quasi-isotrope ou quelque chose de similaire, et qu'il n'a donc pas une grande résistance inhérente à la compression, et qu'en outre il a été typiquement affaibli par la charge d'impact antérieure, il peut être chargé sur les bords sans s'écraser, même s'il n'est pas recouvert.

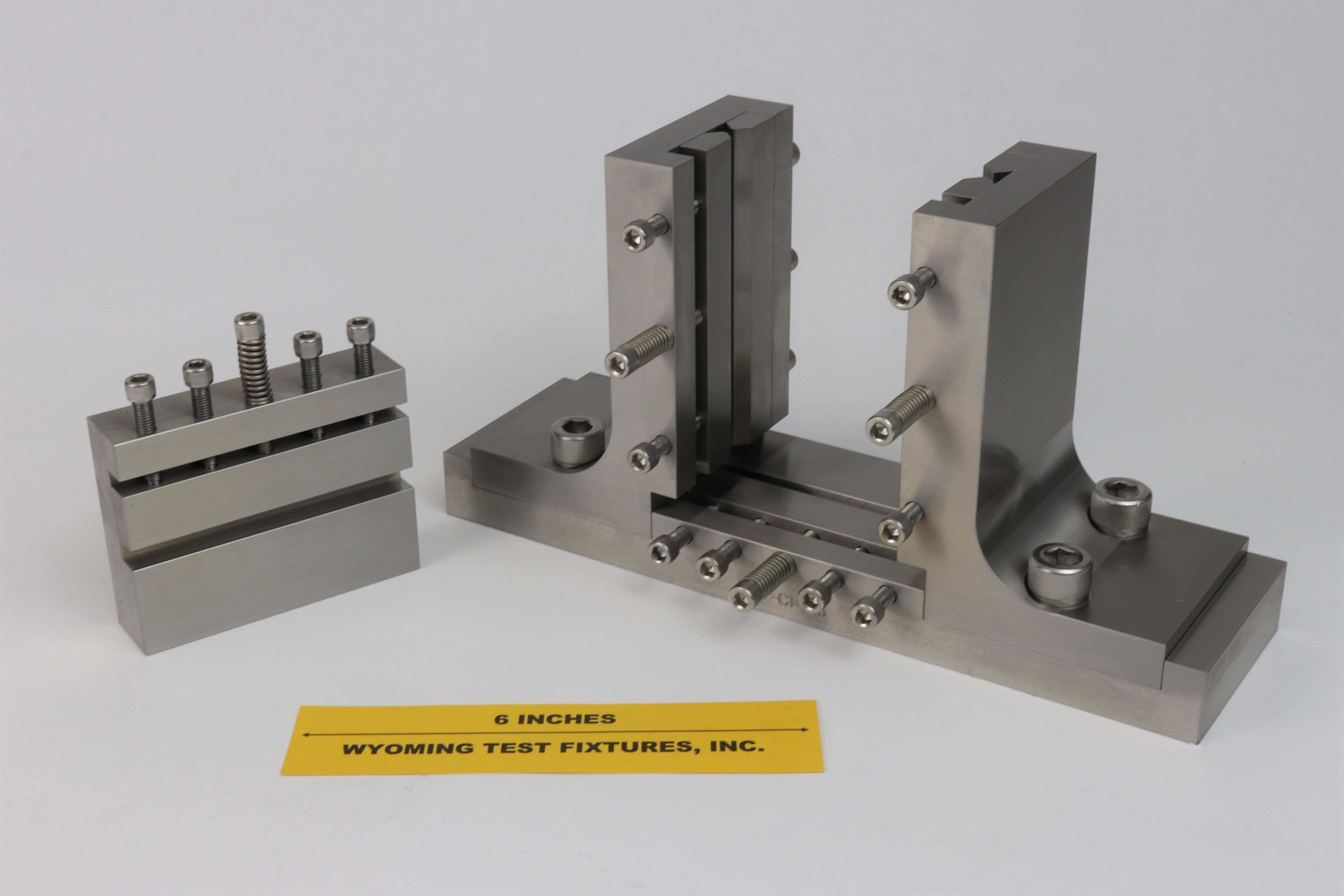

Une version Airbus Industries du dispositif d'essai de compression après impact est présentée à la figure 4, à titre de comparaison. Plus de détails sont donnés dans la section produits de ce site web. Des vis sont prévues pour pousser de force les plaques supérieure, inférieure et latérales contre l'éprouvette, fournissant une force de serrage positive sur les quatre côtés de l'éprouvette. Cependant, les conditions limites effectives de l'éprouvette sont toujours "simplement supportées", comme pour le montage de Boeing. Le spécimen est de la même taille que celui utilisé avec le montage de Boeing. Bien que les montants du montage ne soient pas réglables dans le sens de la largeur, comme c'est le cas pour le montage Boeing, ce n'est pas un problème car le spécimen standard est de toute façon spécifié à une taille spécifique.

Fig. 4 Dispositif d'essai de compression après impact d'Airbus Industries.

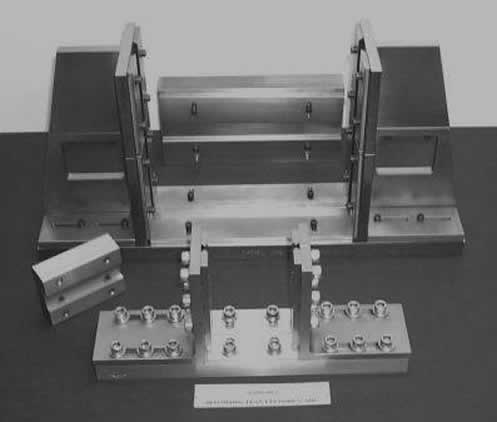

Des montages spéciaux pour les essais de compression après impact peuvent également être fabriqués. La figure 5 montre un tel exemple. Au premier plan, on voit un montage standard de Boeing. À l'arrière-plan, un montage spécialement conçu, capable de tester des spécimens de 6 ou 10,5 pouces de haut et de 4, 8,5 ou 10,5 pouces de large. Un autre montage spécial de l'IPE est illustré sur les figures 6 et 7. Ce dispositif est conçu pour tester des spécimens hauts et étroits.

Fig. 5 : Dispositif d'essai de compression après impact de grande taille, représenté en arrière-plan, avec un dispositif Boeing de taille standard au premier plan.

Fig. 6 : Un autre dispositif spécial de compression après impact de grande taille à l'arrière-plan avec un dispositif Boeing de taille standard au premier plan.

Fig 7 : Un montage spécial de l'IAO est présenté dans sa plus petite configuration avec ses composants supplémentaires. Ce montage est conçu pour tester des spécimens de 4 x 6", 6 x 8,5" et 8,5 x 10,5", jusqu'à une épaisseur maximale de 1,25".

Fig. 8 : Une autre version à grande échelle de l'installation CAI

Sources d'informations supplémentaires :

1) ASTM Standard D7137-12 (2012), "Standard Test Method for Compression Residual Strength Properties of Damaged Polymer Matrix Composite Plates", American Society for Testing and Materials, West Conshohocken, Pennsylvania (publié pour la première fois en 2005).

2) ASTM Standard D7136-12 (2012), "Standard Test Method for Measuring the Damage Resistance of a Fiber-Reinforced Polymer Matrix Composite to a Dynamic Impact Event", American Society for Testing and Materials, West Conshohocken, Pennsylvania (publié pour la première fois en 2005).

3) Boeing Specification Support Standard BSS 7260, "Advanced Composite Compression Tests", The Boeing Company, Seattle, Washington (publié initialement en février 1982, révisé en décembre 1988).

4) Document Boeing D888-10026, "Test Methods for Advanced Composites, Revision A, Section 7.4, The Boeing Company, Seattle, Washington, janvier 1996.

5) SACMA Recommended Method SRM 2R-94, "Compression After Impact Properties of Oriented Fiber-Resin Composites", Suppliers of Advanced Composite Materials Association, Arlington, Virginia, 1994.

6) NASA Reference Publication 1092, "Standard Tests for Toughened Resin Composites", NASA-Langley Research Center, Hampton, Virginia, édition révisée, juillet 1983.