Приспособление для испытания на отслаивание роликового барабана (ASTM D3167)

Модель № WTF-RD (нержавеющая сталь)

Рис. 1: Стандартный роликовый барабан

Испытание на отслаивание с плавающим роликом, или, как его иногда называют, испытание на отслаивание с роликовым барабаном, было впервые стандартизировано ASTM в 1973 году (ссылка 1). Как указано в этом стандарте, он имеет значение для приемочных испытаний и испытаний по контролю процесса и может быть использован в качестве альтернативы методу испытания на отслаивание с поднимающимся барабаном (ссылка 2), когда это приспособление недоступно. (Приспособление для испытания на отслаивание барабана Climbing Drum можно приобрести в компании Wyoming Test Fixtures, Inc. как модель WTF-CD, и оно описано на странице Приспособление для испытания на зачистку барабана с подъемом страница этого сайта). Испытание Roller Drum Peel является более серьезным испытанием, чем испытание Climbing Drum Peel, поскольку угол отслаивания больше.

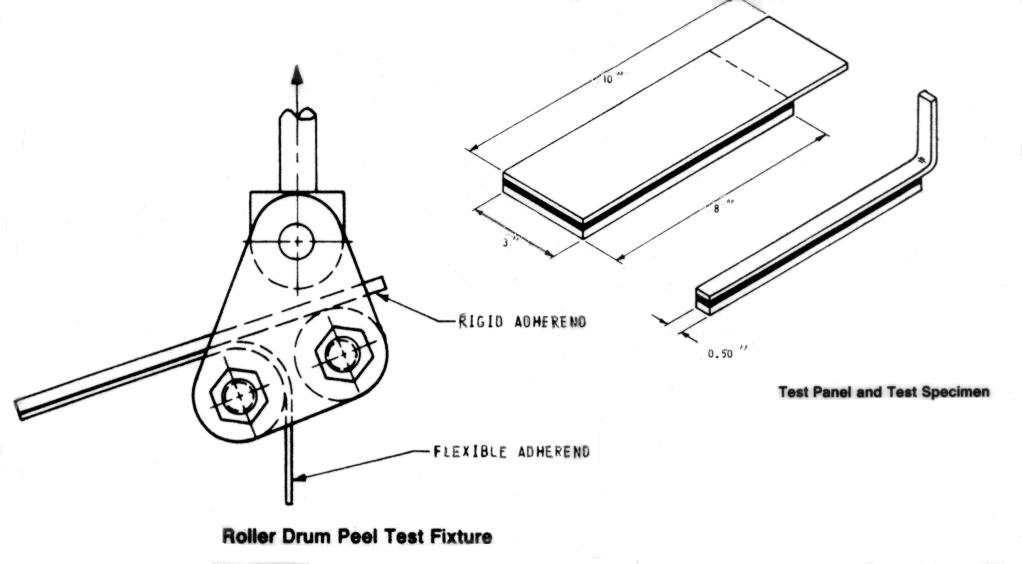

Два вида приспособления в сборе показаны на фотографии рис. 1. Приспособление крепится к траверсе машины для испытаний на растяжение через резьбовое отверстие 0,5"-13 UNC, которое видно в поворотном адаптере. Два опорных ролика диаметром 1 дюйм, которые содержат бронзовые втулки для минимизации трения, находятся внизу.

Стандартный образец для испытания ламината имеет ширину 0,5 дюйма и длину не менее 10 дюймов, включая удлинение гибкой связки на 2 дюйма с одного конца, который захватывается на основании испытательной машины. Можно использовать образцы и другой ширины, вплоть до ширины 1 дюйм в приспособлении. Ламинат состоит из гибкого адгезива, соединенного с жестким адгезивом. Хотя требуемая толщина каждого скрепления зависит от типа используемого материала, если толщина не указана, стандарт ASTM предлагает 0,025 дюйма для гибкого скрепления и 0,064 дюйма для жесткого скрепления. Однако критически важным требованием является то, что жесткое соединение не должно чрезмерно изгибаться во время испытания.

Обычно изготавливается широкая панель (стандарт ASTM предлагает ширину 3 дюйма), как показано на рисунке ниже, из которой вырезаются отдельные образцы шириной 0,5 дюйма. Затем 2 дюйма гибкого удлинителя сгибаются либо до, либо во время установки образца в приспособление, как показано на рис. 2. Затем по меньшей мере 1 дюйм этого удлинения захватывается стандартным растягивающим захватом, установленным в основании испытательной машины. Измеряется средняя сила на единицу ширины образца, необходимая для отрыва гибкого крепления от жесткого крепления.

Подробная информация о подготовке образцов, процедуре испытания и сокращении данных содержится в стандарте ASTM D3167, из которого взяты эскизы рис. 2. Полезная дополнительная информация и обсуждение процедуры также представлены в ссылке 3.

Рис. 2: Детали изготовления и установки образцов из ASTM D3167.

Стандартное приспособление ASTM подходит для образцов шириной до 1 дюйма, с жестким прилипанием толщиной до 0,3 дюйма и гибким прилипанием толщиной до 0,2 дюйма.

При необходимости могут быть разработаны и изготовлены специальные приспособления для размещения больших нестандартных образцов. Пример показан на рис. 3. Специальное приспособление справа подходит для образцов шириной до 1,75 дюйма.

Рис. 3: Приспособление для испытания на отслаивание роликового барабана стандартного размера слева и приспособление шириной 1,75 дюйма справа.

Другой пример приспособления специального размера - приспособление, показанное слева на рис. 4, справа - приспособление стандартного размера. Это специальное приспособление подходит для образцов шириной до 4 дюймов. Разумеется, мы можем изготовить специальные приспособления любого требуемого размера.

Рис. 4: Специальное крепление шириной 4" показано слева, стандартное крепление - справа.

A modified version of the roller drum peel test fixture has been developed by Boeing, as presented in Boeing Specification Support Standard BSS 7206 (Reference 4). Although being titled for use in testing metal-to-metal bonds, it is used for testing the adhesive bonding between composite laminates as well. The fixture is shown in Fig. 5.

Рис. 5: Модифицированное приспособление для испытания на отслаивание роликового барабана (плавающего ролика) (стандарт Boeing BSS 7206), модификация стандарта ASTM D3167.

Основное изменение по сравнению со стандартным приспособлением ASTM заключается в добавлении промежуточного опорного ролика диаметром 3/8 дюйма между двумя основными роликами диаметром 1 дюйм. Обратите внимание, что приспособление имеет открытую переднюю поверхность, что облегчает установку образцов. Стандартный образец имеет ширину 1 дюйм и длину 14 дюймов, причем 2 дюйма с одного конца образца не закреплены. Процедура испытания в основном такая же, как и для стандартного приспособления ASTM.

Рис. 6: Специальное приспособление RD для испытания на отслаивание под углом 90 градусов (BS EN 1372) показано слева, а стандартное приспособление - справа.

Источник дополнительной информации:

1) Стандарт ASTM D3167-03 (2003; повторно утвержден в 2004 г.), "Устойчивость к отслаиванию плавающего валика клея", Американское общество по испытаниям и материалам, Западный Консхокен, Пенсильвания (впервые выпущен в 1973 г.).

2) Стандарт ASTM D1781-98 (1998 г.; повторно утвержден в 2004 г.), "Испытание на отслаивание клея на барабане", Американское общество по испытаниям и материалам, Вест Консхокен, Пенсильвания (впервые выпущен в 1960 г.).

3) Т.Дж. Уитни и Д.Р. Аскинс, "Определение минимальной толщины сцепления для испытаний клея на барабане и плавающем валике", отчет WL-TR-91-4086, лаборатория Райт, ВБ Райт Паттерсон, Огайо, январь 1992 года.

4) Стандарт поддержки спецификаций Boeing BSS 7206, "Зачистка, металл к металлу, скрепленная клеем", The Boeing Company, Сиэтл, Вашингтон, первоначально выпущен в сентябре 1974 года, пересмотрен в апреле 1986 года.