压缩测试夹具

压缩试验方法可按引入试样的载荷方法分类:侧向载荷、末端载荷或综合载荷。对于复合材料,通常使用这三类中的每一类的标准化测试方法。还显示了用于复合材料、夹层复合材料和其他材料的压缩试验的其他试验方法和附件。

专门类型的压缩试验也通常被用来确定复合材料的缺口敏感性和损伤容限。这些特殊类型的压缩试验的测试夹具也包括在内。

标准装置

B-1:怀俄明州的组合负载测试夹具

ASTM D6641

怀俄明组合载荷压缩试验夹具是首选的压缩试验方法。使用端部和剪切载荷,中等强度的材料可以在不打板的情况下进行测试,只需做最少的试样准备。相对紧凑的设计使得在非环境下的测试更加容易。

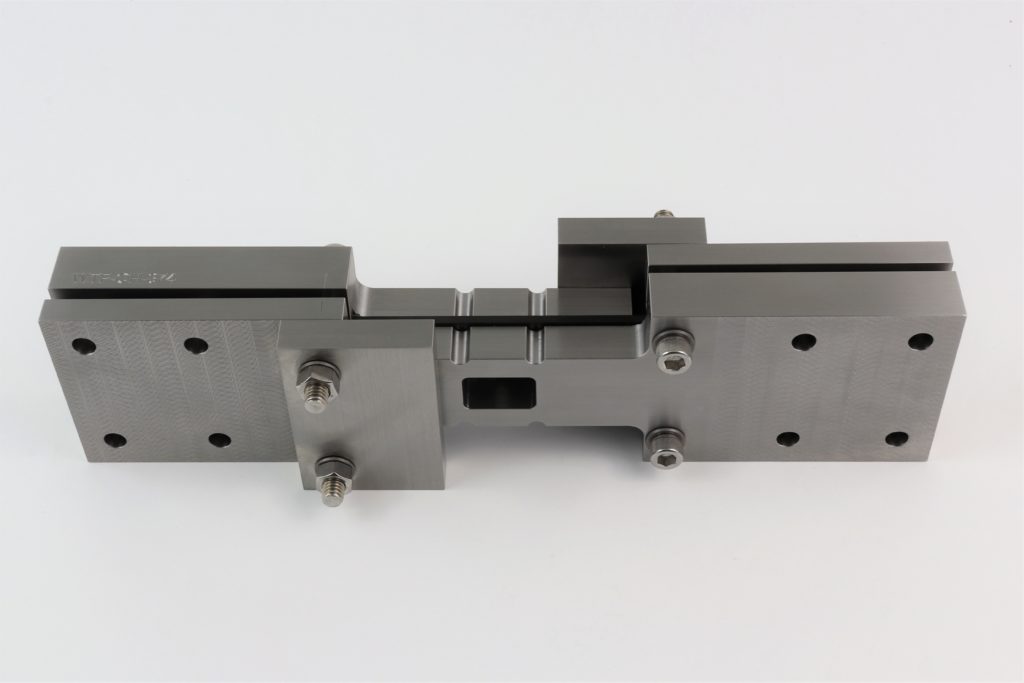

B-2:修改后的ASTM D695测试夹具

波音BSS 7260

虽然不是ASTM标准,但这种末端加载测试方法在复合材料界被广泛使用。抗压强度和模量也可以测试,但需要单独测试。在测试强度时,需要给试样贴上标签,以避免端部压坏。

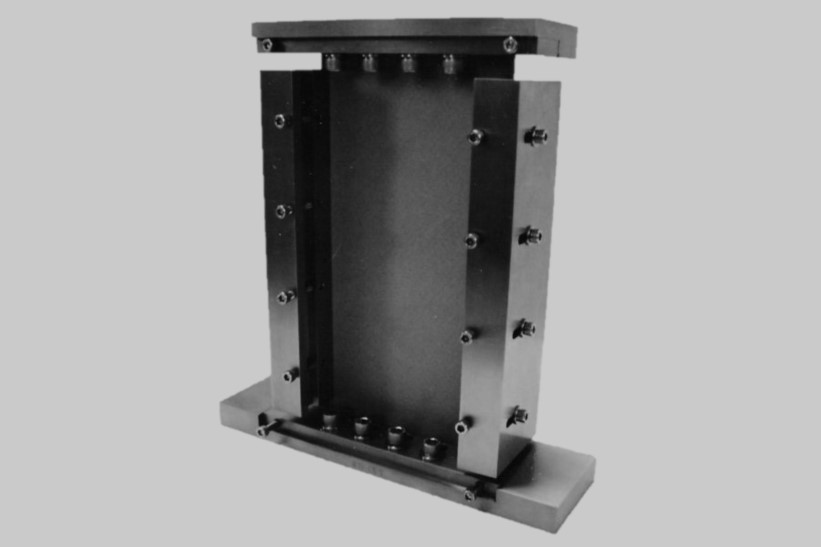

B-3:IITRI压缩测试夹具

ASTM D3410

IITRI夹具通过剪切载荷测试一个有标签的直角试样。最厚0.6英寸(15毫米)和1.5英寸(38毫米)的试样可以进行强度、模量和泊松比的测试。然而,该夹具很坚固,可以容纳加载块,重量为95磅/43公斤。

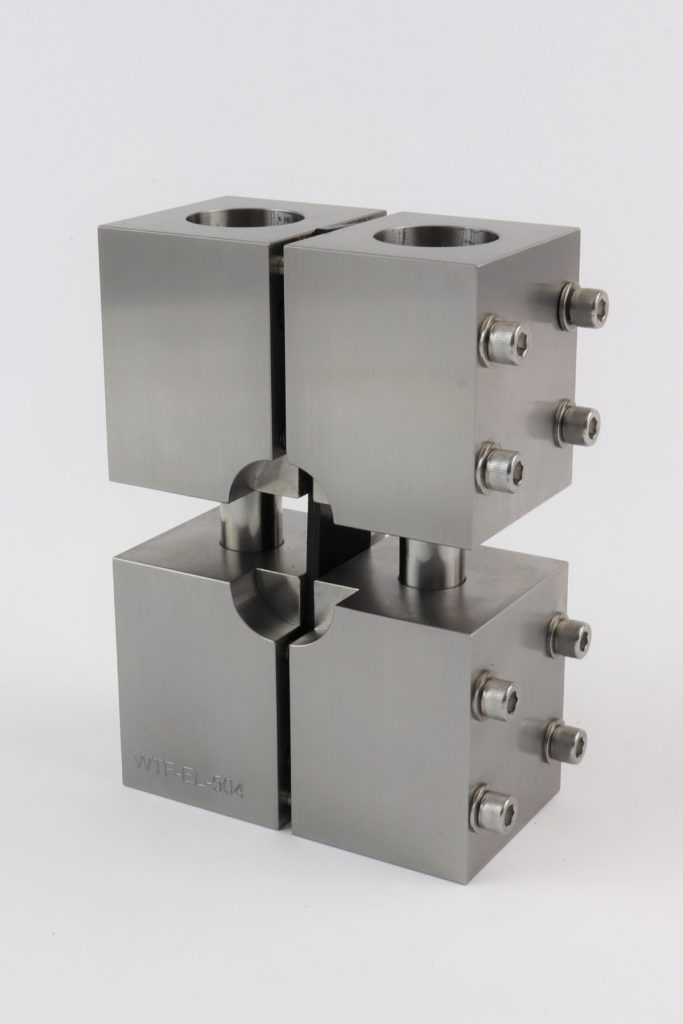

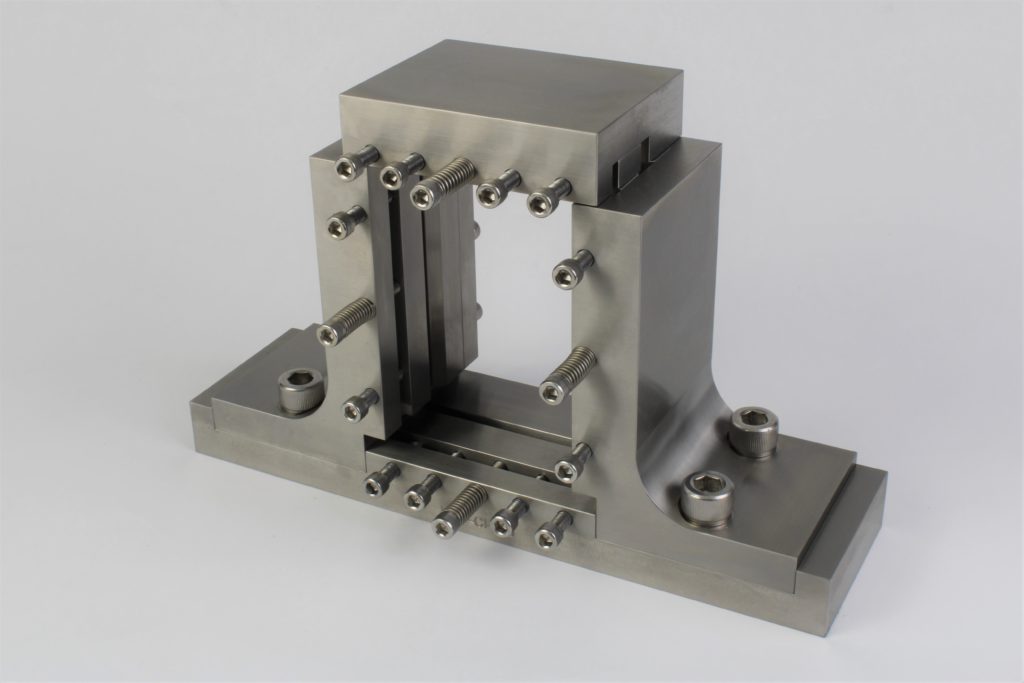

B-4:怀俄明州修改的IITRI测试夹具

型号:WTF-WI

与标准的IITRI夹具类似,修改后的夹具被设计用来测试有标签的直边试样。这种改进的设计被瘦身,以适应宽度达0.5英寸(13毫米)的试样(压缩试样的标准宽度),而重量只有23磅/10公斤。

B-5:塞拉尼斯的压缩测试夹具

此前为ASTM D3410

作为1975-2003年的ASTM标准,塞拉尼斯方法需要一个精确厚度的片状试样,通过分裂的锥形夹子进行剪切加载。该夹具的重量相当轻,但需要大量的试样准备,如果不特别小心地测试,容易出现不稳定的结果。

B-7:德国DIN 65 380改良型塞拉尼斯测试夹具

型号:WTF-GC

德国DIN 65 380改良型塞拉尼斯使用锥形的平楔形握把,而不是分裂的锥形握把。与怀俄明改良型塞拉尼斯不同,德国DIN保留了原始设计中的外部对准套,在测试过程中可能会被绑定。

槽口测试夹具

缺口测试是指在拉伸或压缩载荷下,对有小圆孔的复合材料层压板进行单轴测试。 与金属相比,由孔引起的应力集中和强度降低是非常难以预测的,即使使用目前最先进的有限元分析(FEA)方法。因此,缺口测试继续被用来实验确定这些强度的降低。

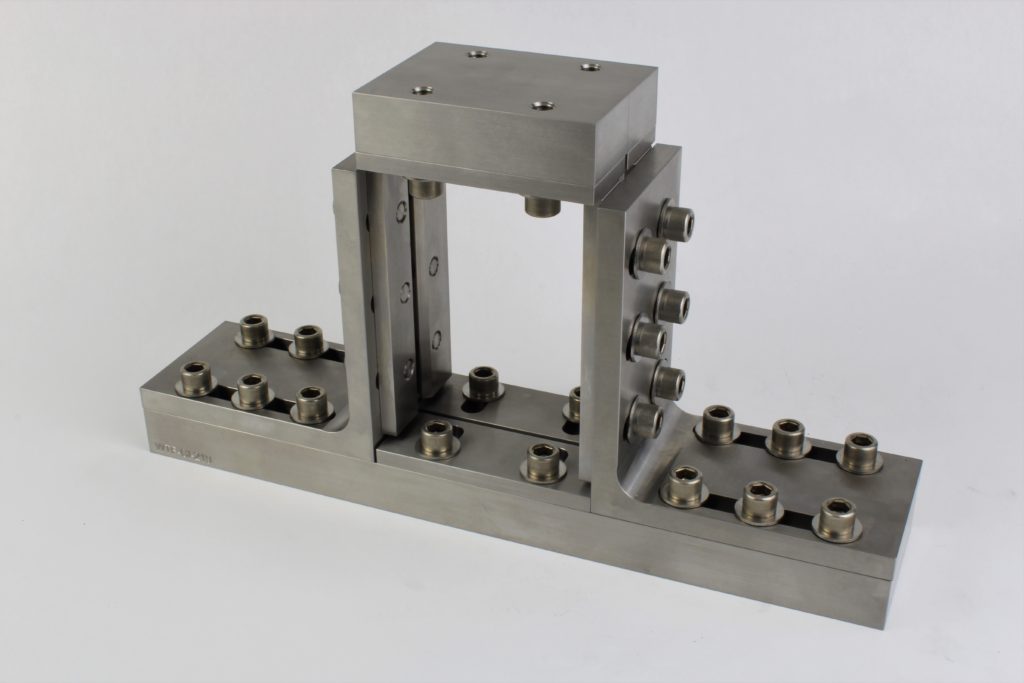

C-1:波音公司开孔压缩试验夹具

ASTM D6484

这种方法首先由波音公司开发,到目前为止已经成为最流行的开孔测试方法。一个12英寸长、1.5英寸宽的试样在中心有一个直径0.25英寸的孔。剪切和端部载荷施加一个压缩力。

压缩后冲击测试夹具

长期以来,在处理脆性复合材料时,不受控制的缺陷造成的损害一直是一个令人担忧的问题。三个不同的小组(波音公司、空中客车公司和美国国家航空航天局)开发了测试方法来量化这种损伤,包括一个特定的冲击事件,然后是面内压缩载荷到失效。

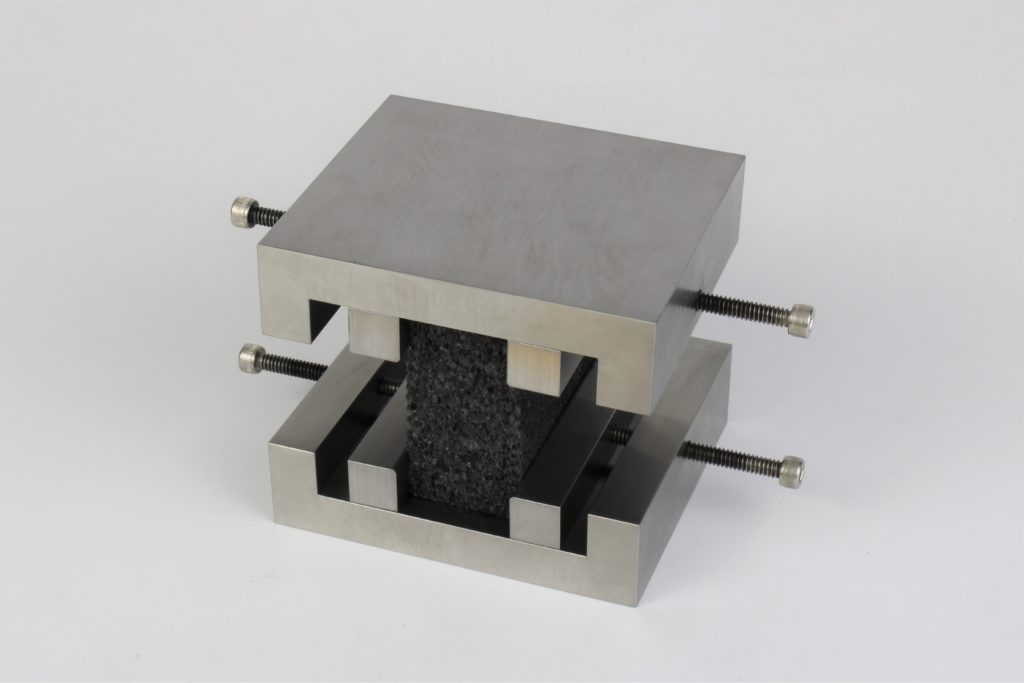

C-3:波音公司冲击后压缩测试夹具

ASTM D7137

波音公司的CAI方法使用一个(通常)准各向异性的层压板,6英寸长,4英寸宽,大约0.2英寸厚。一个落锤式的冲击装置对层压板进行局部破坏,然后对其进行压缩性破坏的测试。在测试过程中,试样的所有四个边缘都由夹具简单支撑。

C-4:空客冲击后压缩测试夹具

AITM1-0010

空中客车公司的CAI测试方法与波音公司的类似,但以S.I单位定义。此外,空客公司的夹具包括螺丝钉,用于强行将支撑板推到测试试样上。然而,有效的试样边界条件仍然是 "简单支撑",与波音的夹具相同。

C-5:美国宇航局冲击后压缩测试夹具

NASA 1092

与波音或空客的夹具相比,NASA的CAI夹具使用类似的方法,但最小试样尺寸为10英寸长7英寸宽。在被撞击后,宽度被修剪为5英寸。这种较大的试样要求是促使波音的CAI方法发展的原因。